|

||

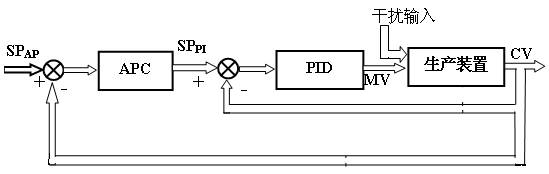

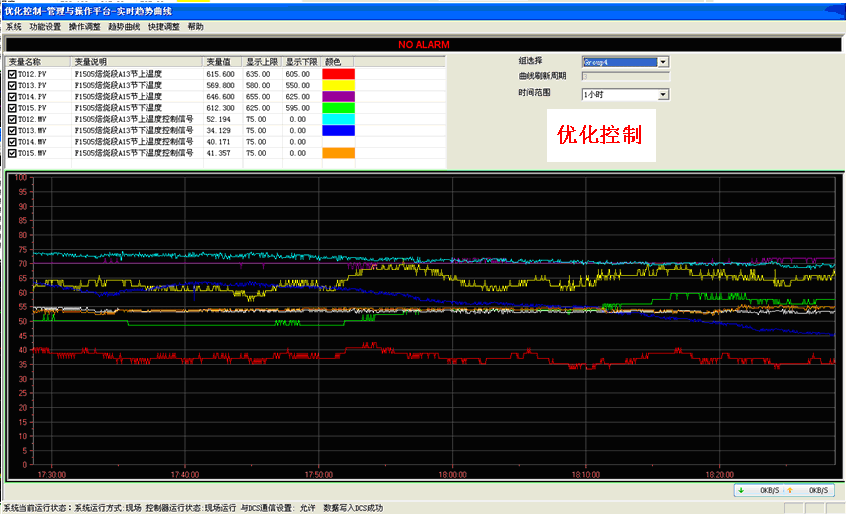

先进控制技术特征: 先进过程控制简称为“先进控制”。先进控制包含下面三个主要特征: [1]基于模型的控制方法 [2]多变量输入输出系统(全局控制系统) [3]对过程变量施加约束 目前,国内外在石油石化等生产过程中实施的先进控制技术主要为预测控制技术。 预测控制技术的主要三个特点包括: [1]基于控制模型的预测 [2]滚动优化 [3]实际输出与预测输出偏差反馈 先进控制技术实施方案:

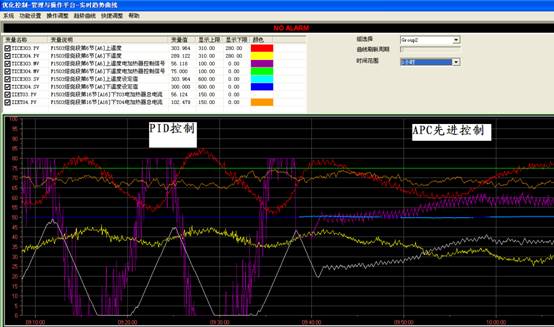

案例1:加氢催化剂焙烧炉先进控制项目 【1】过程流程与特点 工业催化剂生产过程中焙烧温度对催化剂性能有着显著的影响。 炉恒温段温度偏低时,达不到焙烧效果,甚至造成催化剂不合格; 炉恒温段温度偏高时,损伤催化剂功能,造成产品不合格。 只有电加热器输出功率(即:电流)平稳时,实际恒温段炉温才能真正的平稳。 当电加热器输出功率不平稳时,形成局部空间或时段上的高温损伤催化剂功能。 常规控制系统现状: 可控硅加热器存在不灵敏区和滞环非线性特性, 原有的PID控制系统性能差,恒温段实际温度产生局部高温, 导致催化剂表观颜色变差、活性下降;恒温段测量温度波动范围达±7℃以上。 【2】硬件实施方案 【3】先进控制目标 恒温炉段温度平稳控制与温度分布控制。 【4】先进控制与常规控制性能对比

【5】先进控制效益分析 恒温段常规PID控制系统温度波动在±12℃或以上, 实施先进控制项目后,恒温段先进控制温度波动在±1.25℃内;

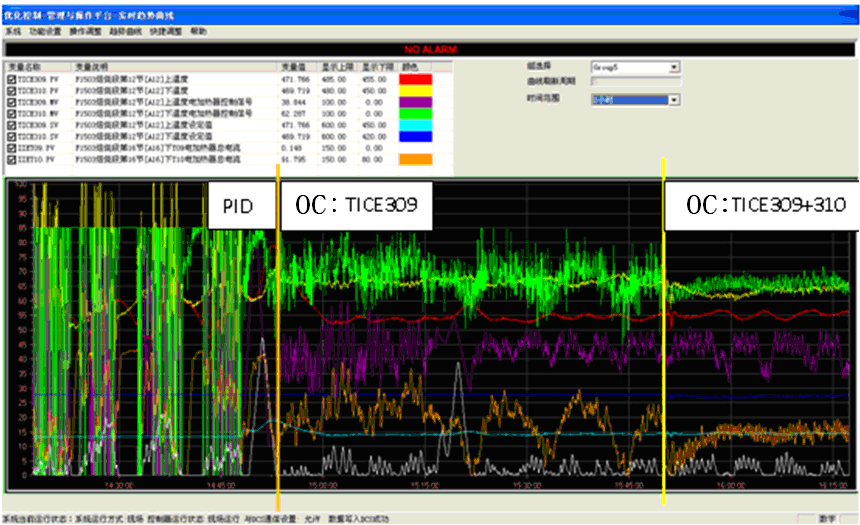

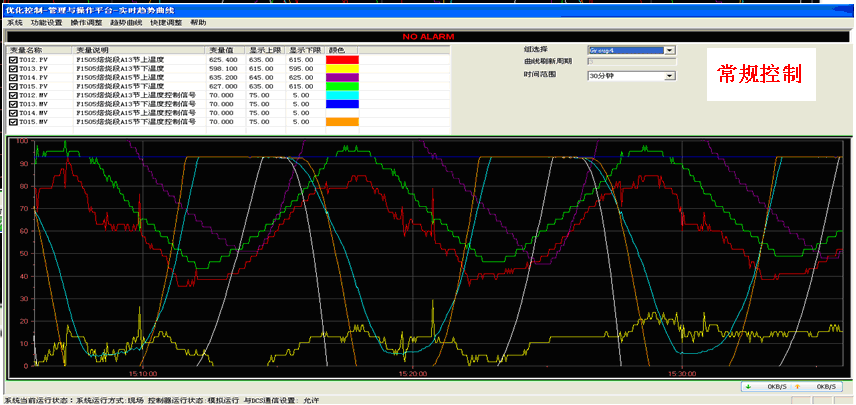

按2010电价计,节电费13万/年以上; 减少催化剂损耗费用20万/年以上。 案例2:催化剂载体焙烧炉先进控制项目 【1】过程流程与特点 过程流程与特点跟案例1相似。 【2】硬件实施方案 【3】先进控制目标 恒温炉段温度平稳控制与温度分布控制。 【4】先进控制与常规控制性能对比

【5】先进控制效益分析 恒温段常规PID控制系统温度波动在±13℃或以上, 实施先进控制项目后,恒温段先进控制温度波动在±1.35℃内;

按2011电价计,节电费16万/年以上; 减少催化剂载体损耗费用16万/年以上。

|

| 设为首页 | 加入收藏 | 联系我们 |  |

中文 |  |

英文 |

| 网站首页 | 关于我们 | 特色技术 | 分析监测 | 先进控制 | 反馈优化 | 技术服务 | 客户服务 | 应用案例 | 下载中心 | 联系我们 |

先进控制项目

先进控制项目